Wyjaśnienie różnych geometrii wymiennych płytek wiertarskich

Wymienna płytka wiertarska - brzmi to jak wyszukana nazwa, ale tak naprawdę są to proste narzędzia, które ułatwiają i przyspieszają proces wiercenia otworów. Otrzymasz różne płytki o różnych geometriach, kształtach i rozmiarach. Geometria: odnosi się do konkretnego projektu i kształtu płytki, wpływając na jej wydajność oraz trwałość komponentu.

Niektóre z najczęściej spotykanych geometrii to m.in.:

Geometria rowka prostego: Rowek prosty biegnie wzdłuż całej długości płytki. Jest powszechnie stosowany do wiercenia otworów pilotowych ogólnego przeznaczenia w aluminium i tworzywach sztucznych.

– Geometria rowka parabolicznego: Również znana jako rowek paraboliczny, posiada zakrzywioną konstrukcję rowka, która ułatwia usuwanie wiórów. Idealna do głębokiego wiercenia lub obróbki materiałów generujących długie wióry.

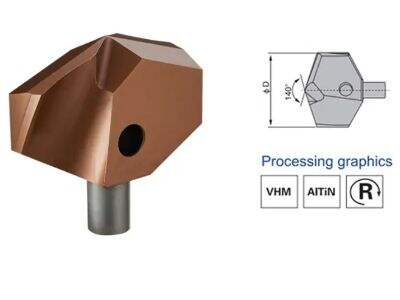

Geometria kąta przyłożenia: Kąt przyłożenia oznacza kąt górnego narożnika płytki połączonego z krawędzią tnącą. Różne kąty przyłożenia są odpowiednie do pracy z różnymi materiałami oraz różnych zastosowań wiertniczych.

Rozważania dotyczące wyboru odpowiedniej geometrii dla płytek wiertarskich

Podczas wyboru odpowiedniej geometrii dla wymiennych płytek wiertarskich należy wziąć pod uwagę:

Materiał: Materiał, w którym planujesz wiercić, ma duży wpływ na wybór najodpowiedniejszej geometrii płytki. Niektóre geometrie mogą być bardziej skuteczne przy mniej sztywnych materiałach, inne natomiast przy materiałach bardziej sztywnych.

– Głębokość cięcia: Głębokość cięcia określa, jak bardzo wiercisz w materiale obrabianym. Ostrza o specjalnych geometriach, takich jak rowki paraboliczne, są stosowane do skutecznego wykonywania głębszych cięć.

Zużycie posuwowe: Prędkość posuwowa określa, jak szybko ostrze posuwa się w obrabiany materiał. Niektóre geometrie są bardziej odporne na zwiększony posuw, bez znaczącego zużycia lub uszkodzenia.

Osiągnij najwyższą wydajność dzięki odpowiedniej geometrii ostrzy wymiennych

Trwałość i wydajność Twojego narzędziowego Wtyczki do wiertlenia jest określona przez wybraną geometrię. Dobierając właściwą geometrię, będziesz mógł łatwiej ciąć i osiągnąć dobrą ewakuację wiórów, a tym samym zwiększyć produktywność.

Wpływ geometrii na wydajność i trwałość ostrzy wiertarskich

Kształt Twojego narzędziowego Wtyczki do wiertlenia może odegrać dużą rolę w ich skuteczności i czasie pracy. Wybór niewłaściwej geometrii do danego zastosowania prowadzi do nadmiernego zużycia otworów, złego stanu otworów i wyższych kosztów narzędziowych.

Wskazówki dotyczące wyboru odpowiedniej geometrii dla Twojej aplikacji wierceń

Jeśli więc potrzebujesz nieco pomocy w zdecydowaniu, która geometria wiertła jest odpowiednia dla Twojej aplikacji, rozważ poniższe kwestie:

Pobierz poradę: Jeśli nie jesteś pewien, jaką geometrię wybrać, nie wahaj się poprosić o radę eksperta od narzędzi. Będzie on w stanie polecić idealną geometrię do Twojej aplikacji.

Wypróbuj inne geometrie: Możesz przetestować inne geometrie, aby znaleźć taką, która lepiej odpowiada Twojej aplikacji. Możesz jej użyć do przeprowadzenia prób z różnymi geometriami i ustalenia, która działa najlepiej.

Materiał: Podczas wiercenia różne materiały wymagają użycia różnych wierteł, aby osiągnąć perfekcyjne efekty wiercenia. Pamiętaj o materiale, który obrabiasz, wybierając geometrię swoich płytek.

Table of Contents

- Niektóre z najczęściej spotykanych geometrii to m.in.:

- Rozważania dotyczące wyboru odpowiedniej geometrii dla płytek wiertarskich

- Osiągnij najwyższą wydajność dzięki odpowiedniej geometrii ostrzy wymiennych

- Wpływ geometrii na wydajność i trwałość ostrzy wiertarskich

- Wskazówki dotyczące wyboru odpowiedniej geometrii dla Twojej aplikacji wierceń

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

MS

MS

GA

GA

AZ

AZ

BN

BN